涂层 | 中国航发航材院:航空发动机涡轮叶片热障涂层研究进展

关注我们,了解更多行业资讯与报告~

推荐理由

本文深入探讨了航空发动机涡轮叶片热障涂层的研究进展,涵盖了金属粘结层和陶瓷层材料的研究现状,并展望了未来发展趋势。论文不仅介绍了热障涂层的制备工艺,还分析了金属粘结层和陶瓷层材料体系的性能,为构建未来航空发动机涡轮叶片热障涂层体系提供了有益参考。此外,论文还简要介绍了常用的热障涂层制备方法,并展望了金属粘结层和陶瓷层材料体系和制备技术的发展趋势。本文的研究成果和方法对于提升航空发动机性能、延长使用寿命具有重要意义,值得相关领域的科研人员和工程师深入阅读。

关键词:涡轮叶片;热障涂层体系;金属粘结层;陶瓷层

下拉至文末获取论文原文

摘要

涡轮叶片的热障涂层技术是保障和提升航空发动机性能的关键技术之一,涡轮叶片的工作环境要求热障涂层需要具备隔热性能好、热膨胀系数与基材相匹配、抗氧化性能好、抗熔盐腐蚀性能好等一系列特点,这对热障涂层的材料、结构以及制备工艺提出了巨大的挑战,是当前航空发动机领域的热点研究之一。本文对构成热障涂层的金属粘结层和陶瓷层材料,以及热障涂层体系结构的研究现状做了详细介绍,并简要介绍了常用的热障涂层制备方法,展望了金属粘结层和陶瓷层材料体系和制备技术的发展趋势,以期为未来航空发动机涡轮叶片热障涂层体系的构建提供有益参考。

0 引言

航空发动机是飞机的心脏,其发展水平是一个国家工业基础、科技水平和综合国力的集中体现,被誉为现代工业“皇冠上的明珠”。为了提高航空发动机的推力和燃料的热效率,必须大幅提高燃料的燃烧温度[1]。涡轮叶片是航空发动机承载高温最关键的部件,通常采用镍基高温合金制成。然而,当前工程应用中承温能力最高的镍基单晶高温合金的使用温度不能超过1150℃,因此通常采用热障涂层(Thermal barrier coating,TBC)来进一步提高涡轮叶片的承温极限。美国NASA⁃Lewis研究中心为了提高燃气涡轮叶片、火箭发动时间的探索后,在80年代初取得了重大突破,为热障涂层的应用奠定了坚实基础。

热障涂层技术作为先进航空发动机必不可少的关键技术,在发动机中应用越来越广泛,从低温端到高温端、从外部到内部,各种涂层发挥着防护、密封、抗磨、抗冲击、减震、隔热等作用,从而提高发动机工作温度,减少燃油损耗,提高发动机效率,延长热端部件使用寿命,保障发动机安全可靠工作。热障涂层是下一代军用航空发动机必不可少的关键技术,同时对在研、在役的军机和民机同样意义重大。一级涡轮叶片表面涂覆热障涂层后,可使冷却空气流量减少50%,比油耗减少1%~2%,叶片寿命延长数倍。热障涂层能使涂层表面与涡轮叶片基体之间产生超过100~170K的温降[2],大幅提高航空发动机的性能。热障涂层技术是与高温结构合金、高效叶片冷却技术并重的制备高性能航空发动机涡轮,叶片的三大关键技术之一[3]。

涡轮叶片热障涂层体系包括金属粘结层和陶瓷层,如图1所示[3]。本文分别从金属粘结层和陶瓷层两个方面来介绍热障涂层体系的研究进展。

1 高温热障涂层金属粘结层的研究进展

粘结层在热障涂层体系发挥重要作用,可缓解由于陶瓷涂层和基体热膨胀系数不匹配产生的应力,同时其通过形成(Thermally grown oxide),来提高基体合金的抗氧化能力,并作为陶瓷面层基体,改善涂层和基体合金的物理相容性。粘结层的成分对其在热循环过程中形成的热氧化物的生长速率、成分、完整性以及与基体的结合力和剥落行为等起着决定性作用。粘结层材料在热循环过程中应不形成脆性相,并能与金属基体形成良好的界面扩散阻力,以减少服役过程中基体和粘结层性能的退化。

1.1 粘结层材料研究进展

1.1.1 MCrAlY合金粘结层材料

自20世纪70年代以来,MCrAlY(M是过渡族金属Fe、Ni、Co或Ni+Co)已被广泛用于航空发动机叶片上的抗氧化防护涂层或者用作TBC的粘结层[4⁃10],其通常采用超音速火焰喷涂或者真空等离子喷涂制成。MCrAlY与镍基高温合金具有良好的界面结合能力,MCrAlY合金中Al的含量通常控制在8%~12%(质量分数),Cr含量为20%(质量分数),不仅能有效促进致密Al2O3保护膜的形成,还可以提高合金的抗腐蚀性能。此外,在粘结层中加入少量的Y可以起到氧化物钉扎和细化晶粒的作用。

为了进一步提高MCrAlY涂层的抗氧化和热腐蚀性能,可以在涂层中增加Re、Hf、Ce和Zr等[7⁃10]元素。Re的添加虽然不会影响α⁃Al2O3的生长,但是能抑制NiCr2O4和NiAl2O4等抗氧化能力[7];Hf掺杂可以使粘结层在氧化过程中快速生成α⁃Al2O3[9],并在TGO表面形成稳定的HfO2,使涂层的热循环寿命延长高10倍[8];采用超音速火焰喷涂(HVOF)在MCrAlY中加入CeO2和Al2O3,也可以促进致密α⁃Al2O3的形成,阻止氧的扩散,使涂层的氧化增重减少41%[10]。

MCrAlY及其改性材料表现出了良好的抗氧化和抗热腐蚀能力,然而随着使用温度的升高,材料的抗氧化能力明显下降,且与陶瓷层的结合强度较低是制约其应用的关键。

1.1.2 NiAl合金粘结层材料

NiAl金属间化合物是另一类具有较好应用前景的粘结层材料,它具有较高的熔点(Tm=1638℃),较低的密度(5.9g/cm3)、优异的抗蠕变性能和抗氧化性能,在1200℃及以上温度能够形成较为平整的保护性氧化膜[11⁃12],与陶瓷层的兼容性较好。然而受化学成分和微观结构的限制,NiAl涂层的成分难以按照要求进行控制,NiAl在高温下容易转变成脆性相γ’⁃Ni3Al,且高温环境下形成的氧化膜与基体的结合力较差,因此,通过添加其他元素进行改性是提高NiAl性能的重要手段(见图2[13])。

在NiAl涂层中加入Pt形成NiPtAl涂层,是扩散型铝化物涂层研究中的一个重大突破[14⁃16]。NiPtAl涂层由单一的β⁃NiAl相组成,Pt以固溶体形式存在。Pt的添加能提高TGO的抗剥离性能和自愈合能力,还可以增强NiAl涂层的组织稳定性,降低涂层与基体之间的互扩散[14],并抑制基体中一些有害元素(如S和C)与NiPtAl涂层的反应[15],还能寿命(抑制)。β⁃NiAl相向脆性相γ’⁃Ni3Al转化,从而延长粘结层的Hf改性后的NiAl是另一种极具应用前景的粘结层材料[13,17⁃18],Hf改性的NiAl粘结层的氧化速率显著降低,抗氧化性能比NiAl粘结层提高了2~3倍[13],界面处会形成致密的Hf氧化物,可阻止微裂纹和微孔洞的生成,提高TBC的热循环性能[18]。

1.1.3 Pt⁃Al 粘结层材料

Pt⁃Al是另外一种高性能TBC粘结材料,通常通过化学表面制备Pt⁃Al涂层。由于制备过程中Ni的扩散,在靠近基体部分会形成β⁃(Ni,Pt)Al相,Pt可降低涂层与基体间的元素互扩散,增强涂层组织的稳定性,使涂层在长时间内维持较高的Al浓度,形成稳定的α⁃Al2O3保护膜,从而大幅延长循环氧化寿命。Pt⁃Al金属粘结层的另外一个突出优点是它具有优良的高温断裂韧性,当使用温度超过750℃时,粘结层内部的动态再结晶使涂层的断裂韧性大幅提高,有助于提高涂层的应变容限。然而,大晶粒 β⁃(Ni,Pt)Al的形成导致基体高温合金的抗蠕变性能下降 10% ~40%[20⁃21]。

MCrAlY 和 Pt⁃Al 是目前最常用的粘结层体系,两个体系都具有极佳的抗氧化能力,与 MCrAlY 相比,Pt⁃Al 更适合温度更高且对基体力学性能要求较低的叶片上。而由于 NiAl 中铝元素含量较高,在 1 200 ℃及以上能够形成稳定、平整的保护性氧化膜,是未来新一代高温合金叶片的候选粘结层材料。

总的来说,稀土元素 Hf、Re、Se 和贵金属元素 Pt 的掺杂都可以在不同程度上提高粘结层的抗氧化性能、与基体或陶瓷层的结合强度,从而延长 TBC 的使用寿命。然而,MCr⁃AlY、NiAl、Pt⁃Al 合金以及它们的改性合金都存着各自的优缺点,需要通过具体的使用场合选择相应的金属粘结层材料。

1.1.4 功能梯度粘结层

综合考虑涂层成分对涂层性能的影响,以及涂层与基体的匹配,制备多层结构或梯度结构粘结层是提高粘结层性能的另外一条重要途径。Nicholls等[22]设计出一种功能性梯度结构涂层,靠近基体为Co⁃32Ni⁃21Cr⁃8Al⁃0.5Y,中间富Cr层从Ni⁃60Cr⁃20Al到Ni⁃15Cr⁃32Al连续变化,表层为Ni⁃15Cr⁃40Al,底层保证了涂层与基体相容性,中间富Cr层保证了涂层抗热腐蚀性能,表层富Al层提供了足量的Al形成连续保护性α⁃Al2O3,保证了涂层的抗氧化性能。Mohammadi等[23]制备出CoNiCrAlYSi梯度粘结层,采取Al含量内层低外层高的结构,平衡了粘结层与基体材料的热膨胀系数匹配和外层抗氧化的要求。Yao等[24]采用磁控溅射在镍基高温合金表面制备厚度分别为1.8μm/1.5μm的NiCrO/β⁃NiAl中间层,在不影响抗氧化性能的情况下,有效阻止了粘结层与基体材料之间厚互扩散区(Interdiffusion zone,IDZ)和二次反应区(Secondary reaction zone,SRZ)的形成。虽然梯度结构表现出了优异的性能,但是工艺复杂、稳定性差、技术成熟度低等缺点限制了其工程化应用。

1.2 金属粘结层的发展趋势

理想的金属粘结层需要具备如下特性:(1)热膨胀系数介于基体材料与陶瓷层材料中间,以缓解由于陶瓷涂层和基体的热膨胀系数不匹配产生的应力;(2)与基体材料结合强度好,且不与基体生成厚的二次反应区,从而保持基体的高温力学性能;(3)在高温下与陶瓷材料的界面能形成稳定致密、厚度均匀的a⁃Al2O3保护膜(TGO),TGO生长速率低且表面平整,不易在热应力作用下破裂;(4)本身具有良好的高温韧性和抗蠕变能力。这对粘结层材料的选择和制备工艺都提出了巨大挑战。在材料上,对传统的MCrAlY和新型的NiAl、Pt⁃Al合金掺杂改性提高材料的综合性能是当前主要的研究方向,通过第一性原理寻找新型的粘结层材料体系也是一条有效途径;在结构上,充分利用不同材料的特性,制备梯度功能粘结层,是提升金属粘结层综合性能的有效手段,且该方法有望在未来发挥重要作用。

对粘结层进行适当的后处理,是提高粘结层性能的有效途径。Guo等[25]对低压等离子喷涂(LPPS)和大气等离子喷涂(APS)制备的NiCoCrAlY粘结层进行了恒温氧化,形成的晶粒尺寸为0.2~1μm的α⁃Al2O3使粘结层的抗氧化能力提升了3~8倍;Cai等[26]对电弧离子镀(AIP)制备的Hf改性NiCoCrAlSiYHf粘结层进行了脉冲电子束轰击处理,在降低表面粗糙度的同时,使Y和Hf弥散均匀分布,从而形成均匀致密的α⁃Al2O3层,大幅降低了粘结层的氧化速率;Abdullah等[27]对APS制备的NiCoCrAlY进行了机械喷丸处理,在降低表面粗糙度的同时可以使粘结层表层材料致密化,从而大幅降低粘结层的氧化速率;近期,本课题组也采用超短脉冲激光分别对AIP制备的NiCoCrAlY和NiAlHf粘结层进行了表面改性,发现其抗氧化性能提升效果显著。显然,后处理可以在很大程度上改善粘结层的抗氧化能力,采用单个或者复合能场对粘结层进行表面改性处理,是提高粘结层综合性能的有效途径,有望进一步释放各粘结层体系的潜能。

2 高温热障涂层陶瓷层的研究进展

为了满足航空发动机向更高推重比、高可靠性和长寿命方向发展,涡轮叶片热障涂层的陶瓷层需要具有优良的热物理性能、抗氧化能力和抗CMAS(CaO⁃MgO⁃Al2O3⁃SiO2混合物)侵蚀能力。其中,优良的热物理性能要求陶瓷材料熔点高、高温相稳定性好、断裂韧性高、热导率低、抗热冲击性能好、热膨胀系数高。

2.1 传统热障涂层YSZ陶瓷层材料的研究进展

氧化钇部分稳定氧化锆(YSZ)材料具有化学稳定性好、熔点高和热导率低等特点。其涂层的孔隙率较高,是一种性能良好的高温隔热材料。YSZ以亚稳态四方相(t相)为主,还含有少量的立方相(c相)和单斜相(m相),其中,m相具有很高的强度。在外界应力作用下,亚稳态t相会转变成m相,因此,YSZ具有高的强度和断裂韧性,被誉为“陶瓷钢”。作为优良的高温结构陶瓷,YSZ是目前应用最广泛的热障涂层陶瓷层材料。但YSZ也存在较多不足:

(1)当工作温度在1200℃以上或者更高时,6⁃8YSZ(Y2O3质量分数为6%~8%)的亚稳态t相容易转变为c相和t相,同时在较低的温度下会进一步转变为m相,由相变引发的体积变化的累积效应最终导致热障涂层陶瓷材料产生裂纹;(2)在高温下,6⁃8YSZ陶瓷容易发生烧结。在烧结过程中材料的孔隙率逐步降低,从而使得涂层隔热效果下降。而且涂层的烧结还会导致涂层应变容限的降低,从而加速涂层中裂纹的产生以及随之而来的剥落和失效。为了改善传统YSZ的热物理性能,研究人员通过单掺杂或共掺杂稀土氧化物及其它氧化物来改善其性能。

2.1.1 单元素掺杂氧化物改性YSZ陶瓷材料

目前研究最多的是稀土氧化物R2O3(R=La→Lu,Sc,Gd)改性YSZ。Sc3+具有最小的离子半径,Sc3+的离子半径与Zr4+相近,是一种常用的稀土改性元素[28⁃29]。相比YSZ,Sc2O3⁃YSZ中在1400℃时的相稳定性显著提高,其中,6.57%(摩尔分数,下同)Sc2O3⁃1.00%Y2O3⁃ZrO2在1400℃热处理100h,然后再在1480℃下处理24h后,仍保持96.7%Ce4+的亚稳态四方相[28],但Sc2O3掺杂的YSZ的抗烧结能力较差。

掺杂具有大离子半径的稀土元素是提高YSZ的抗烧结能力和降低热导率的有效方式,La3+的离子半径远大于Zr4+,La的掺杂可以使扩散系数下降,提高涂层的抗烧结能力;由于大离子半径引起的晶格畸变,增加了声子的散射,降低了声子平均自由程,因此热导率大幅下降[30⁃31],但La2O3的掺杂会降低材料的硬度和断裂韧性。Gd3+的离子半径在稀土元素中处于中间位置,也被用来对YSZ进行改性[32⁃34],Gd2O3⁃YSZ在1000℃下也能承受Na2SO4和V2O5长达50h的热腐蚀,且陶瓷的抗烧结性增加[33],然而力学性能却有所下降[34]。

在非稀土元素中,Al、Hf、Ta也是常用的掺杂稳定剂。Al3+的半径远小于Zr4+,因此可以使YSZ具有更小的晶格常数,提高界面结合强度;Al3+与Zr4+半径的巨大差异同样会引起晶格畸变,从而增强声子的散射,降低热导率;此外,Al2O3的掺杂还可以进稳定的四方相T⁃YSZ的形成[35⁃36]。Hf4+的HfO2可以形成四方(t相)+单斜(m相)的YSZ⁃HfO2,当HfO2的含量为5%(质量分数)时,YSZ⁃HfO2的弹性模量和强度最大,分别是202GPa和900MPa,力学性能相比YSZ有大幅提升[37],但关于该陶瓷材料其他热物理性能尚未见报道。

某些五价阳离子氧化物(如Ta5+)也是常用的掺杂稳定剂,Ta5+的离子半径略小于Zr4+,Ta的掺杂能形成单一的t相Ta2O5⁃YSZ涂层,经过1500℃/200h热处理后涂层仍保持相稳定性;此外,当Ta2O5的掺杂量超过14%(质量分数)时,离子半径较小的Ta5+和离子半径较大的Y3+的配对缺陷导致腐蚀盐腐蚀能力(化学电位)[38(和)⁃扩39]能力降低,使Ta2O5⁃YSZ具有较好的抗熔盐单元素掺杂改变YSZ热物理性能的好坏取决于掺杂元素的离子半径、含量以及掺杂元素能否与YSZ形成高温稳定相,其中离子半径是最关键的因素。离子半径与Zr4+相差较大的元素会促进形成晶格畸变,降低热导率并提升抗烧结能力,但是会引起弹性模量和强度的下降;离子半径小于Zr4+的元素可以提高YSZ与粘结层的结合强度;离子半径与Zr4+相近的改性元素可以促进高温稳定相的形成。然而,可以看到任何一种单元素的掺杂都很难获得比较理想的热物理性能。

2.1.2 多元素掺杂氧化物改性YSZ陶瓷材料

多元素掺杂的陶瓷材料具备比单元素掺杂的陶瓷材料更低的热导率。从热力学角度看,烧结是一个受扩散控制的过程,与单元素氧化物掺杂相比,多元氧化物的共掺杂可以促进材料中缺陷簇的形成,使原子间扩散变得更困难,从而增强抗烧结性能。此外,多元素掺杂还有可能获得具有良好高温稳定性的亚稳态t相,大幅提高YSZ的综合性能,因此已成为当前YSZ改性的研究热点。

Ni2+和 Nb5+的离子半径与 Zr4+相近,在 Al2O3⁃YSZ 中添加少量的 NiO 和 Nb2O5 ,使材料的韧性进一步提高了 100%[40]。

尽管这两种添加剂对氧空位浓度的影响很小,但却降低了Al2O3⁃YSZ 的热导率。随着 NiO 和 Nb2O5 含量的增加,单斜晶相的数量增加,从而大幅提高了陶瓷材料的韧性。离子半径在稀土元素中仅次于La3+,因此CeO2和Sc2O3的共掺杂不仅造成原子质量和半径的显著差异,而且会形成大量氧空位,因此,CeSc⁃YSZ的热导率比YSZ低约23%[41]。更重要的是,Sc⁃O引起的晶格能量的增加使Zr4+难以发生错位,最终很好地阻止了材料从t相到m相的转变。Ce4+和Sc3+的共掺杂同时克服了单一CeO2掺杂导致的耐烧结性差和单一Sc2O3掺杂引起的热膨胀系数低的缺陷,因此CeSc⁃YZ是种较前途的陶瓷层材料。

La、Gd和Yb的离子半径都大于Zr,La2O3、Gd2O3和Yb2O3共掺杂YSZ(LGYYSZ)热障涂层具有优异的性能,即使在1500℃退火100h后,LGYYSZ涂层仍显示出稳定的立方相[42]。LGYYSZ的声子平均自由程比YSZ小,因此LGYYSZ涂层在1400℃时的热导率比YSZ低约26.5%;LGYYSZ涂层在1400℃下的热循环寿命是YSZ涂层的2.7倍,这可归因于LGYYSZ涂层具有出色的相稳定性和较低的导热性。

虽然多元素掺杂可以带来显而易见的热导率降低、抗烧结能力增强或者相稳定性增强等益处,却有可能导致其他性能的恶化,需要综合考虑元素的价位、离子半径以及含量对YSZ晶格的影响。通过第一性原理计算是获得合适掺杂体系的有效手段,是当前YSZ材料改性研究的热点。但是由于YSZ陶瓷材料本身的限制,依靠元素掺杂提升YSZ陶瓷材料的性能已经越来越困难。

2.2 新型高温热障涂层陶瓷层材料的研究进展

为了寻找综合性能更加优良的TBC材料来替代传统的YSZ,一些具有复杂晶体结构的氧化物材料进入了研究人员的视野,如具有烧绿石结构的A2B2O7、六铝酸盐以及一些其他的复杂氧化物材料。

A2B2O7(A=La/Nd/Sm/Gd/Dy/Er/Yb等稀土元素,B=Ce、Zr等)型氧化物的晶体结构与烧绿石相同,因此被称为烧绿石结构化合物,当A是稀土元素且具有最高价位时,化合物通常具有很好的耐热性、高温相稳定性等特点,是潜在的优良热障涂层候选材料,且A、B、O都可以被其他离子替代,衍生出很多新的化合物,为材料改性提供了广阔的空间。其中,Gd2Zr2O7是当前的研究热点,它具有低的热导率(0.9~1.2W/(m·K))、适中的热膨胀系数(9~11×10-6K-1)、优异的高温相稳定性(1500℃以上)以及良好的抗CMAS腐蚀能力,引起了广大研究人员的兴趣[43⁃45]。研究人员相继开展了对Gd2Zr2O7进行单元素[46⁃47]、多元素掺杂的研究[48⁃50],使其成为下一代热障涂层的热门候选材料之一,但该材料的主要缺点是强度和断裂韧性较差。

六铝酸盐以特有的层状晶体结构、良好的物理和化学稳定性成为新一代TBC候选材料。其中,LaMgAl11O19及其掺杂材料最受关注[51⁃56]。该材料从室温到1437K的热导率为2.9~4.1W/(m·K),高于YSZ,热膨胀系数为9.5~10.7×10-6K-1,与YSZ材料基本相当,断裂韧性优于YSZ。六铝酸盐独特的晶体结构使其在沉积过程中易于形成层片状结构,且具有良好的抗烧结性能,且层片状结构搭接所形成的空隙有利于阻止裂纹扩展,对延长涂层寿命具有积极作用。同时,其具有较高的高温相稳定性,在1673K以内磁铁铅矿结构不发生相变。但是该系材料由于成分偏析无法采用EB⁃PVD制备,而采用APS会在涂层中形成大量非晶相[53⁃54],制约了该材料的应用。

RE9.33(SiO4)6O2(RE=La、Nd、Sm、Gd和Dy)[57⁃58]系列稀土硅酸盐材料具有相当低的热导率—其块体材料从室温到1273K时的热导率为0.96~1.49W/(m·K),是一种非常有潜力的热障涂层候选材料,但是该系列材料的热膨胀系数极低。此外钙钛矿结构的ABO3(如BaZrO3[59⁃60]和SrZrO3[61])也是热障涂层候选材料,其熔点高,高温下相稳定性好,热膨胀系数较高,但是综合性能低于YSZ;且由于价格较低,其通常应用于较低端的领域,通过元素掺杂改性是这类材料的发展方向。

无论是传统的YSZ及其改性材料,还是新型Gd2Zr2O7和LaMgAl11O19,都有其自身的优缺点,表1总结了以上材料的主要热物理参数。由于热障涂层系统需要承受腐蚀、氧化以及急剧冷却等极端环境,单一的热障陶瓷涂层已经很难满足日益严苛的使用环境。

2.3 新型结构热障涂层的研究进展

为了进一步提升热障涂层系统的性能,研究人员开发了多层结构热障涂层系统、梯度结构热障涂层系统以及纳米结构热障陶瓷系统。

2.3.1 多层结构热障涂层

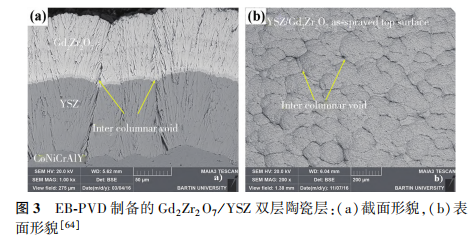

多层结构热障陶瓷涂层是当前研究的热点,多层结构热障陶瓷系统中每一类陶瓷层具有不同的特性,从而实现不同的功能,其中以双层陶瓷结构较为普遍[62⁃68]。Song等[62]采用溶胶凝胶法在YSZ表面制备了一层玻璃化的B⁃SiO2层,该双层结构具有优良的抗1100℃的Na2SO4+V2O5熔岩的腐蚀能力;Wang等[63]通过大气等离子喷涂(APS)技术,在YSZ表面获得了隔热性能优良、热稳定性好、热循环寿命长的非晶LaMgAl11O19陶瓷层;Karaoglanli等[64]采用电子束EB⁃PVD在YSZ表面制备了双层Gd2Zr2O7/YSZ和La2Zr2O7/YSZ的TBC系统(如图3所示),发现该双层系统具有极佳的抗氧化能力,可以抑制TGO的生长,从而延长TBC的热循环寿命;Fang等[65]通过等离子喷涂在8YSZ表面制备了一层莫来石(3Al2O3·2SiO2),发现熔融CMAS在莫来石陶瓷层表面的接触角高达125.4°,从而降低了其对涂层系统的渗透。

同时,CMAS还会与莫来石反应生成钙长石CaAl2Si2O8,钙长石可以很好地阻止熔融CMAS的渗透,双重保护效果大幅降低了CMAS的侵蚀。然而,由于不同体系陶瓷材料热物理性能的差异,多层陶瓷在制备过程和热循环作用下的界面失稳(如图4所示)是该技术得到广泛应用的最大挑战[66⁃68]。

2.3.2 梯度结构热障涂层

功能梯度热障涂层特征主要包括成分连续、孔隙率连续等,也是当前热障涂层系统的研究热点之一[69⁃73]。Taleghani等[69]研发了一种纳米结构的功能梯度La2(Zr0.7Ce0.3)2O7/YSZ陶瓷涂层(如图5所示),发现涂层的隔热性能较单一YSZ涂层提高了58.8%;Wang等[70]采用放电等离子烧结制备了TaW⁃YSZ梯度陶瓷材料,发现梯度层可以大幅改善热应力分布,使材料具有优良的隔热性能和抗氧化性能;Carpio等[71]采用APS制备了孔隙率连续的YSZ梯度功能结构,结果表明梯度结构可以较好地阻止熔盐的渗透,提高陶瓷涂层的抗热腐蚀性能[72];Kirubaharan等[73]采用EB⁃PVD直接在镍基高温合金上沉积了一层Ni⁃YSZ梯度功能层,然后进行常规的YSZ制备,发现该梯度功能结构具有更好的抗氧化性能。

梯度热障涂层的研究趋势主要为梯度涂层制备工艺的优化、热应力松弛与涂层结构关系及计算机模拟、抗热震性能的提高以及在不同工况环境中失效机理等方面的研究。虽然功能结构涂层表现出优异的性能,然而由于缺乏成熟的制备工艺,其实际应用受限。

2.3.3 纳米结构热障涂层

传统微米结构的YSZ热障涂层脆性大,理论上,当陶瓷具备纳米结构时,其脆性将大幅降低,涂层应力的释放可以通过晶界滑动来实现。纳米结构涂层制备过程中的热效应会导致其晶粒长大,因此其改良制备技术正在研究中[74⁃76]。

纳米结构涂层理论上具有良好的力学性能,然而在高温下纳米晶粒的长大是制约该技术应用的一个关键问题,需要进一步深入研究。

2.4 陶瓷层的发展趋势

异的综合性能,是目前使用最广泛的陶瓷层材料。为了满足日益严苛的使用条件,通常采用元素掺杂改性继续提升传统YSZ材料的综合性能,其中多元素掺杂改性是目前的研究热点,通过第一性原理计算,综合考虑元素的价位、离子半径以及含量对YSZ晶格的影响,获得具有良好高温稳定性的亚稳态四方相是YSZ多元素掺杂改性的关键。然而,由于YSZ材料体系自身的特点,通过元素掺杂改性再大幅提升YSZ的综合性能已经越来越困难,因此发展新体系、新结构的陶瓷层迫在眉睫。

在材料体系方面,烧绿石结构的A2B2O7和六铝酸盐有望成为新一代热障涂层材料的选择,与YSZ相比,A2B2O7和六铝酸盐都具有热导率低、高温相稳定性优异、热膨胀系数适中等优点,表现出优异的综合性能,此外,A2B2O7还具良好的抗CMAS腐蚀能力,部分六铝酸盐的强度和断裂韧性甚至高于YSZ,这两类材料都成为下一代热障涂层材料的热门候选。然而A2B2O7的强度和断裂性能较差、六铝酸盐在制备过程中容易出现非晶等,成为这两种材料走向实际应用面临的最大难题。

目前,对于A2B2O7的研究主要集中在多元素掺杂改性以提高其强度和断裂韧性,对于六铝酸盐的研究主要是优化制备工艺以抑制制备过程中的成分偏析和非晶化。在结构方面,双层、多层结构陶瓷层极佳的综合性能使其具有极长的使用寿命,是当前的热门研究方向,且已具备较好的应用基础。多层结构陶瓷层通常都是采用YSZ作为底层,La2Zr2O7、Gd2Zr2O7和LaMgAl11O19等材料作为顶层,充分利用底层材料YSZ和顶层材料的优点,提升陶瓷层的抗氧化性能、抗CMAS腐蚀性能或者提高高温相稳定性等,然而多层陶瓷结构面临的最大难题是陶瓷材料在热循环作用下的界面失稳。梯度功能结构陶瓷层表现的突出优点,一直是研究人员的发展目标,然而,到目前为止仍旧缺乏成熟、稳定的制备工艺。

3 结语与展望

热障涂层的优良耐热效果,使国内外研究人员对其相关研究保持着十足的活力,未来热障涂层技术的研究将从金属粘结层和陶瓷层的材料、体系结构以及制备方法等方面开展。

(1)金属粘结层:在材料方面,主要集中在传统MCrAlY的多元素掺杂改性,NiAl合金的多元素掺杂改性,以及诸如Pt⁃Al等其他新型粘结层材料体系的研发;在结构方面,梯度功能的粘结层可以很好地解决其最外层的氧化和氧气与基体的二次反应,具有广阔的应用前景,然而需要进一步研发成熟的制备工艺;此外,对粘结层表面进行后处理,从而获得致密的a⁃Al2O3保护膜,也为提高粘结层综合性能提供了新的思路。

(2)陶瓷层:在材料方面,传统的YSZ通过多元素掺杂改性材料已经接近该体系材料的极限,已经很难大幅提升其性能,迫切需要发展新一代的耐高温、高隔热、抗烧结热障涂层陶瓷层材料,其中Gd2Zr2O7、LaMgAl11O19及其多元素掺杂材料表现出了优异的性能,是目前研究的热点;在结构方面,多层陶瓷结构材料能较好地解决单层材料在严苛应用环境下造成的破坏,还可以很好地解决隔热、抗氧化、抗烧结、耐腐蚀等难题,但是由于不同体系陶瓷材料之间的物理性质差异,其界面失效是该技术走向实际应用迫切需要解决的问题。此外,功能梯度材料表现出了极好的综合性能,研发成熟的制备工艺是其走向应用的关键。

来源:《材料导报》,作者赵云松、张迈、戴建伟、郭会明、孙志军、郭媛媛、张剑、花银群、霍坤、戴峰泽

GTF

2024

第十一届航空发动机和燃气轮机聚焦

大会暨展览会

2024年7月10-12日 | 中国·成都

(GTF品牌及系列会议logo标识)

合作&报名

【联系我们】

Jamey Wu(吴女士)

手机:+86 173 1712 3771 (同微信)

邮箱:jameyw@cdmc.org.cn

点击文末“阅读全文”,注册报名GTF2024